長按掃碼關注Altair Knowledge Works

背景

鈑金沖壓是汽車製造業的根本。使用大量不同的工具、模具和工藝組合來創建多樣化的部件。在過去,為給定零件設計最佳沖壓工藝是一項勞動密集型且耗時的任務,它在很大程度上依賴於沖壓工程師的知識和技能水平。為了解決這個問題,福特墨西哥公司開始記錄5年內成功的金屬沖壓生產流程。

管理層的目標是獲取內部領域的知識和最佳實踐,以探索如何加快選擇最佳沖壓工藝的速度,為將來生產運行提供便利,並實現商業效益,包括提高工廠效率和零件質量、減少廢料,以及加強快速培訓新人員的能力。

關於客戶

福特汽車公司是一家《財富》50強公司,在世界各地經營,每年生產數百萬輛汽車。質量、效率和上市時間對於其盈利能力的提升和銷售的增長至關重要。

30多年前,Altair開始與福特合作,支持該公司的產品開發活動。如今,該公司在全球使用Altair軟件產品來支持福特汽車、卡車和重型設備的開發。

挑戰

在許多生產設備中,有多種鈑金沖壓工藝可用於製造排樣件和單個零件。其中包括級進模、多工位模和串聯式液壓沖壓生產線。

對於給定的零件設計,決定最佳或最有效沖壓工藝的因素很多,如材料類型、厚度、零件寬度和所需的表面光潔度。

選擇正確工藝的成功與否在很大程度上取決於製造工藝工程師的經驗水平和專業知識。然而,不斷提高的設計複雜性、非常規材料類型和大量的工藝組合可能會對最高級的工藝工程師提出挑戰,要求他們進行大量的人力和物力試驗來驗證正確的過程。

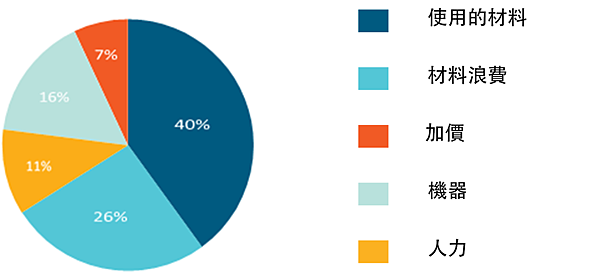

材料利用率是一個特別關鍵的標準。大多數汽車工廠預計其沖壓廠的材料利用率約為60%。剩下的40%被浪費了。福特的目標是提高材料利用率,同時改善首次正確的沖壓工藝,並提高首次通過率(FTT)。

浪費(或報廢)材料約占生產沖壓零件總成本的26%

減少材料浪費和提高FTT 可直接提高利潤

為了實現這些目標,福特墨西哥公司開始記錄並積累了寶貴的資產:大量的干淨的數據與生產運行的成功有關。

歷時5年,工藝工程師記錄了數千個零件的成功沖壓過程。在這些數據中捕獲的是有價值的見解,但現在的問題是:他們如何使用此信息來提供自動化流程並且指導給定零件設計的最佳沖壓工藝的選擇。

解決方案

福特墨西哥公司通過Altair技術簡報首次了解Altair Knowledge Studio™並與Altair聯繫,探討應用Altair的機器學習和預測分析解決方案來支持其業務目標。

福特的沖壓領域專家和Altair 的解決方案架構師利用福特收集的3000 多個沖壓流程的數據,與Knowledge Studio合作開發準確、可靠的機器學習模型。

Knowledge Studio 簡化了新鈑金成型零件的

最佳沖壓工藝的選擇

Knowledge Studio提供15種不同的機器學習模型,允許用戶探索、選擇和訓練最適合其數據的模型。使用數據的子集,團隊運行了一系列測試,以確定哪個測試最有效。

在精度超過90%的情況下,決策樹模型生成了最一致的結果。在過程中也發現了令人驚訝的關鍵因素。

在選擇最佳沖壓工藝方面,最重要的因素是成品零件的整體尺寸和厚度。僅憑這些因素不足以做出最終決定,但是,當與所有其他數據點結合使用時, Knowledge Studio的機器學習算法為福特提供了接近100%精度的結果。

結果

90%自動沖壓工藝選擇的精度

提高首次通過率(FTT)

減少返工時間

留言列表

留言列表